VE/VA提案事例

- 鋳造の提案実績

- 切削の提案実績

鋳造の提案実績

for casting

ユニットの性能を向上させたい

課題

ユニットの性能を向上させたいため、パイプ内を通過する空気の流動抵抗を減らし、スムーズに流れるようにしたい。

解決策

1、弊社が提案した事

パイプ内面の表面粗さを向上させるために、目標粗さをRa3以下にすることが重要でした。

鋳造で、パイプ形状(中空)を成形するために必要なシェル中子の元となる、砂の粒度・材質等を見直しました。

そうすることにより、中子そのものの面粗度を向上させることができました。

2、製造上の課題

粒度・材質を変更することにより、下記の2点の課題がわかりました。

①シェル中子の造形性が悪化(充填性・流動性)

②鋳造性が悪化(通気性・充填性)

3、課題解決

金型材質・金型形状・製造方案・製造条件の見直しを行い、性能の向上を実現しました。

例①:鋳造時、シェル中子から発生するガスを、最小限にし効率よく金型外へ排出させる工夫

例②:シェル中子造形時、比重の重い砂を金型の隅々まで充填させる工夫

結果

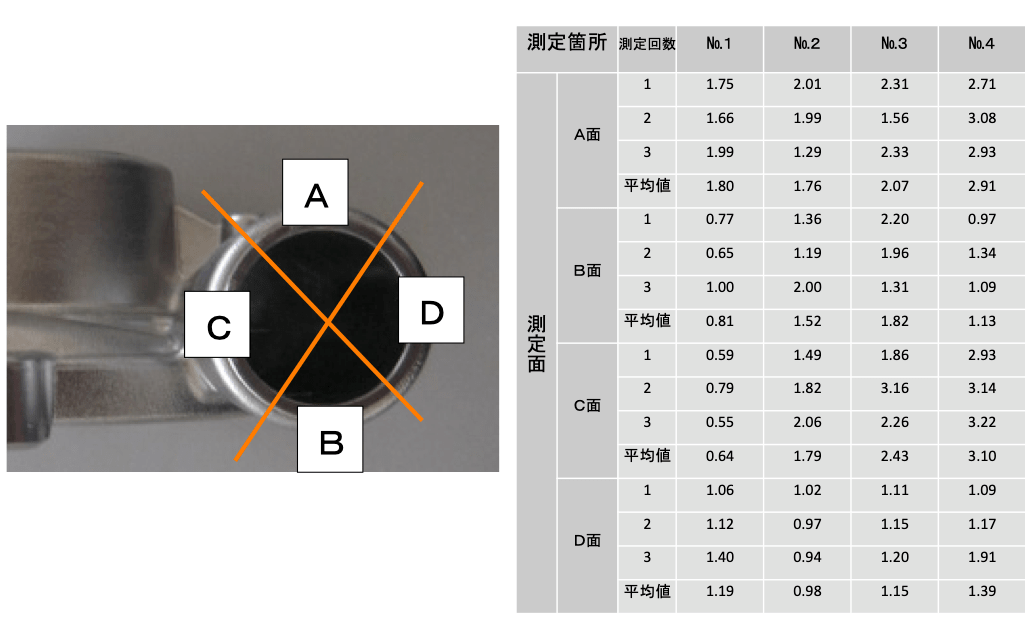

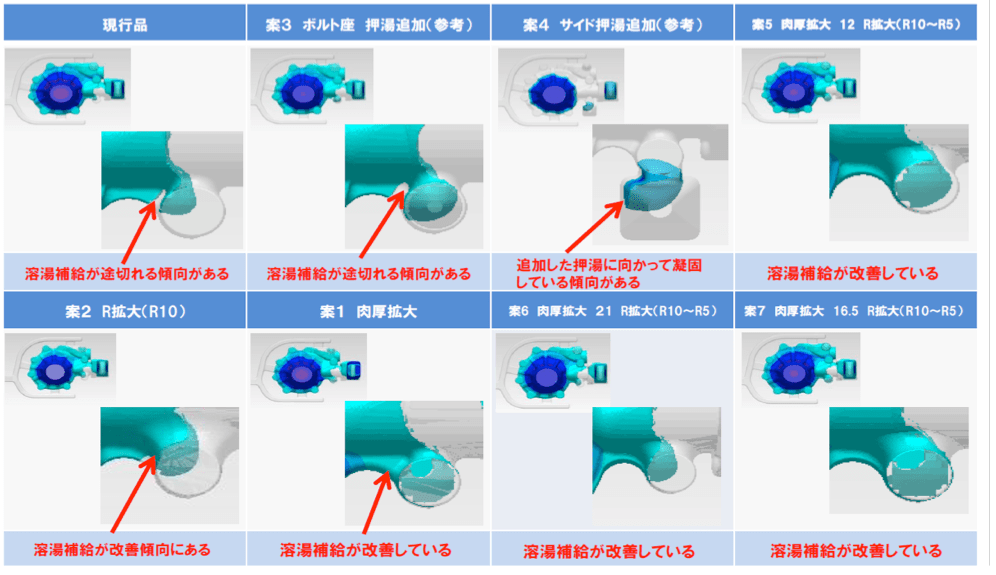

開発段階でトライ回数やコストを見通せるようにしたい

課題

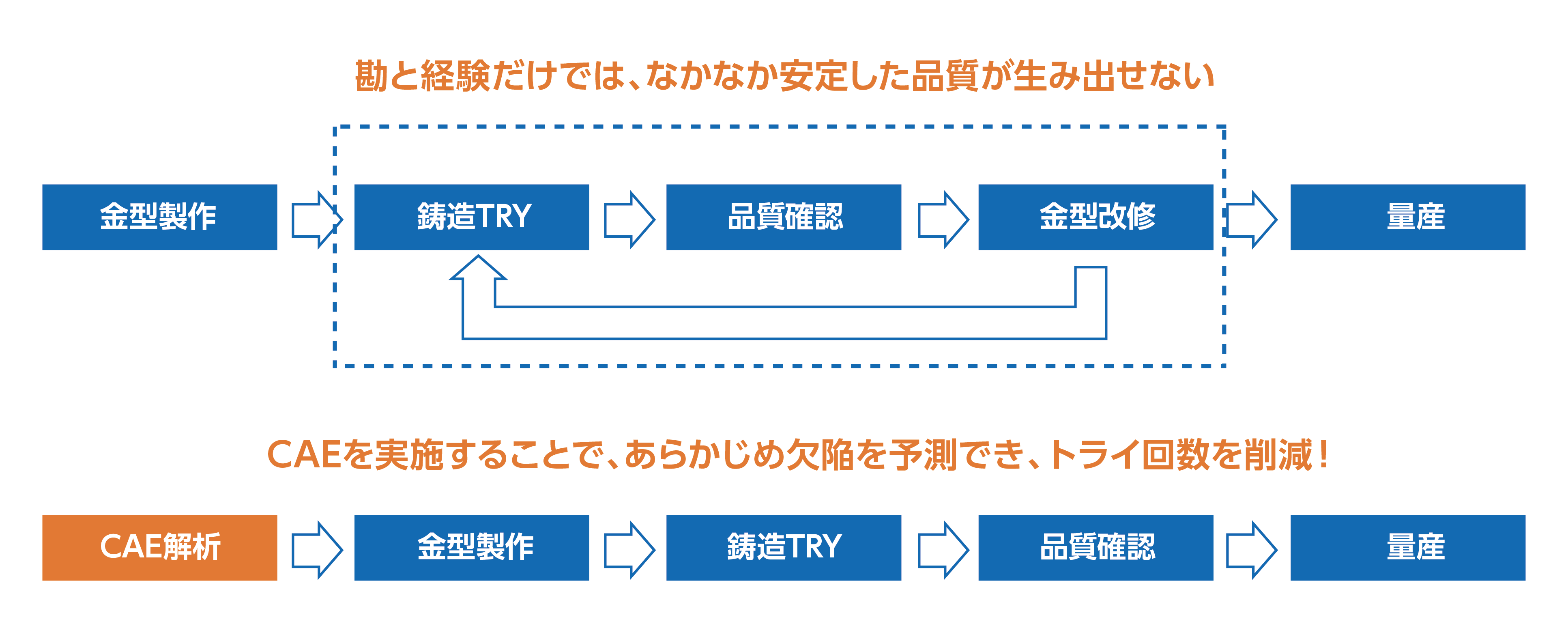

開発段階では、湯の流れ方が不明な箇所があり、一度で品質の良いものをつくることができない場合がある。そのため、トライ回数が増えたり、使用する材料のコストが増えてしまう。

解決策

製造を手掛ける技術者の勘と経験だけでは、安定した品質が生み出せないため、CAEでの解析を取り入れました。

CAEを活用することにより、鋳造欠陥発生の懸念箇所を解析。これらを行うことで、事前に様々な形状で予測することが可能となりました。そのため、最適な形状提案を行い、品質の向上やトライ回数の低減、また材料費のコストダウンにつながりました。

結果

工程数とコストを削減したい

課題

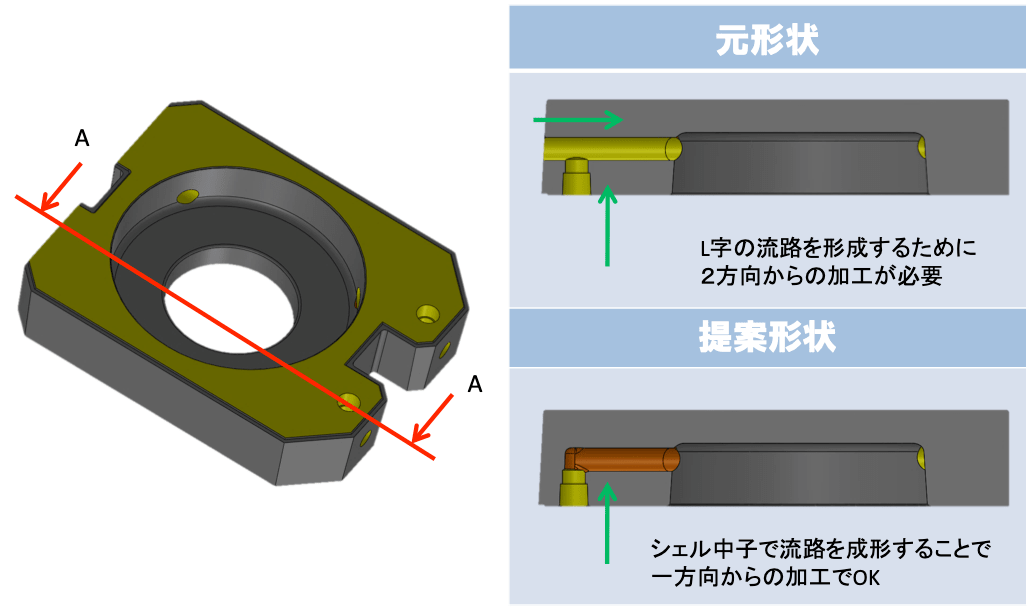

L字の流路を形成するために、2工程の加工が必要な部品があり、「お客様での組立工数・部材が必要」・「加工初期投資が大きい」という工数面・コスト面での課題に悩まされている。

解決策

シェル中子で流路を成型することで、加工工程を1工程削減しました。

素材で流路を成形することで、加工初期投資が減り、客様での組立も工数が削減されました。(止栓等)

結果

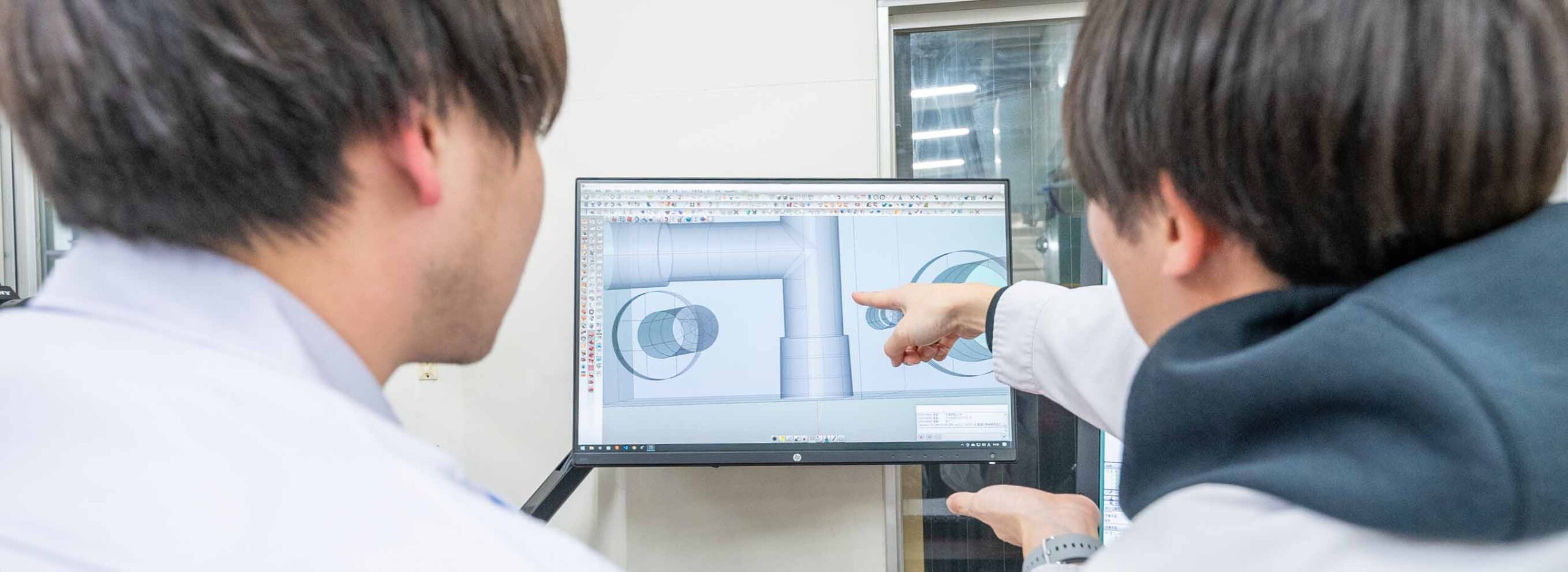

図面上では伝わりづらい仕様を検討しやすくしたい

課題

「出図はしたが、思った形状と違う。」「言いたいことが伝わりにくい。」など、図面上の検討のみだと、お互いにイメージが伝わりくいことが多々ある。

そのため、立ち上げスピードが遅くなることに加え、品質や形状を最適化することにも悩んでいる。

解決策

過去の実績にもとづく独自のノウハウおよび3D CADを駆使し、形状を3Dで表現することで、意思疎通が速く、形状の相違もなくなりました。

最適な鋳物形状を提案することが可能であるため、立ち上げスピード向上、歩留まり向上、コストダウンを実現しました。

■立ち上げスピード向上

開発段階で、3Dデータを製作し提案することで、お客様との形状整合がスムーズにでき、検討期間の短縮が可能となりました。

■歩留まり向上

これまでの「経験」および「デジタル技術」を組み合わせることで、品質を安定させ歩留まりを向上させることができました。

■コストダウン

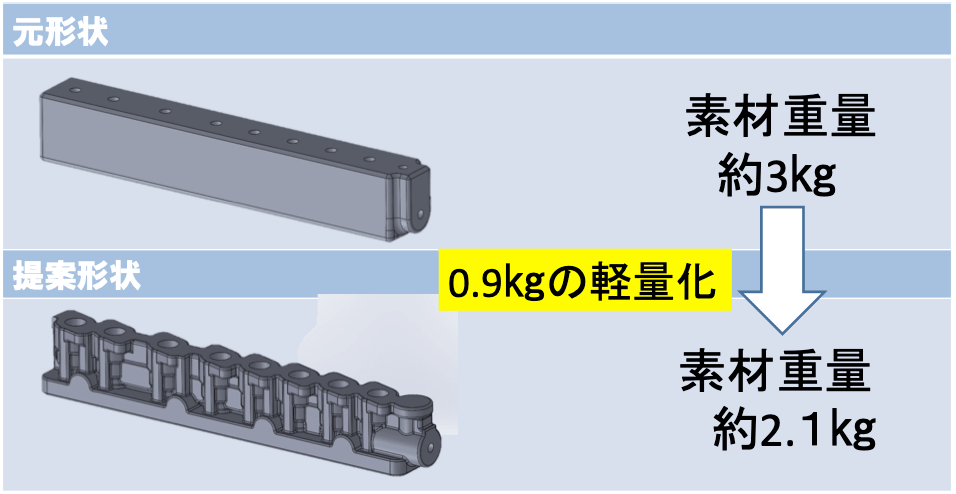

提案前:素材重量 約3kg

提案後:素材重量 約2.1kg

結果、約0.9kgの削減ができました。

結果

切削の提案実績

for cutting

加工コストを削減したい

課題

新規製品の獲得をし検討したが、価格が合わず、下記のような製造上の課題がある。

①丸棒から12角の形状を加工する為、加工時間がかなり掛かってしまう

CNC自動旋盤でC軸を回転させミーリング加工を行う

②HRC20~30の硬度指定がある

外注による熱処理が必要となる

解決策

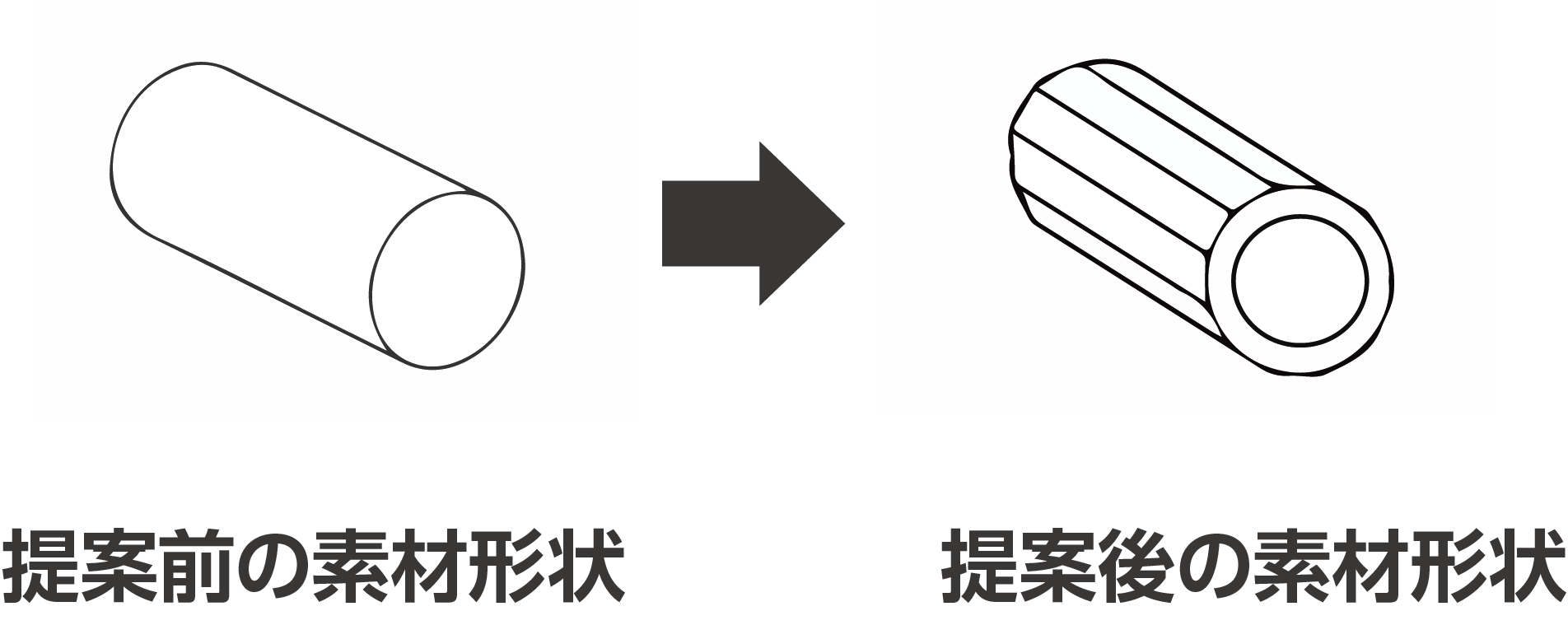

材料仕様を見直しパイプの異形材を提案しました。

■加工時間短縮

12角形の加工が無くなった為、加工時間の短縮が可能となりました。

パイプ形状にした事で、下穴(粗どり)の加工時間の短縮が可能となりました。

■外注費削減

パイプの異形材にした事で、加工硬化(断面率向上)があり内部硬度が安定、素材の時点で硬度を満足させる事が出来ました。

■コストダウン

加工時間の大幅な短縮が出来た事と、外注費の削減が出来た事で、納期と価格の両面でお客様のご要望に答える事が出来ました。

結果

生産量減少に伴い、コストが見合わなくなった

課題

アルミ鋳物にて過去大量に流動していた製品が需要の減少に伴い、鋳造工法では製造コストが合わなくなった。

解決策

バー材やブロック材より総切削を提案しました。

■鋳型の維持費用を削減

金型保管費の削減、金型の劣化に伴う修繕費用の削減が可能となりました。

■工程集約

鋳造→加工する工程が加工のみへ集約されました。

■ロットの縮小

最低1個から制作することが可能となりました。

既存仕入れ先で品質トラブルが多発している

解決策

複合NC旋盤による工程集約を提案し、吉田工業にて全工程を集約しました。

■品質の向上

多工程を1台で行うことでチャック回数を減らし精度向上を実現しました。

■バリ取りの機内化

バリへのケアを加工工程に組み込むことで品質が安定しました。

■コストダウン

工程間に存在するのロスタイムを削減することが出来ました。